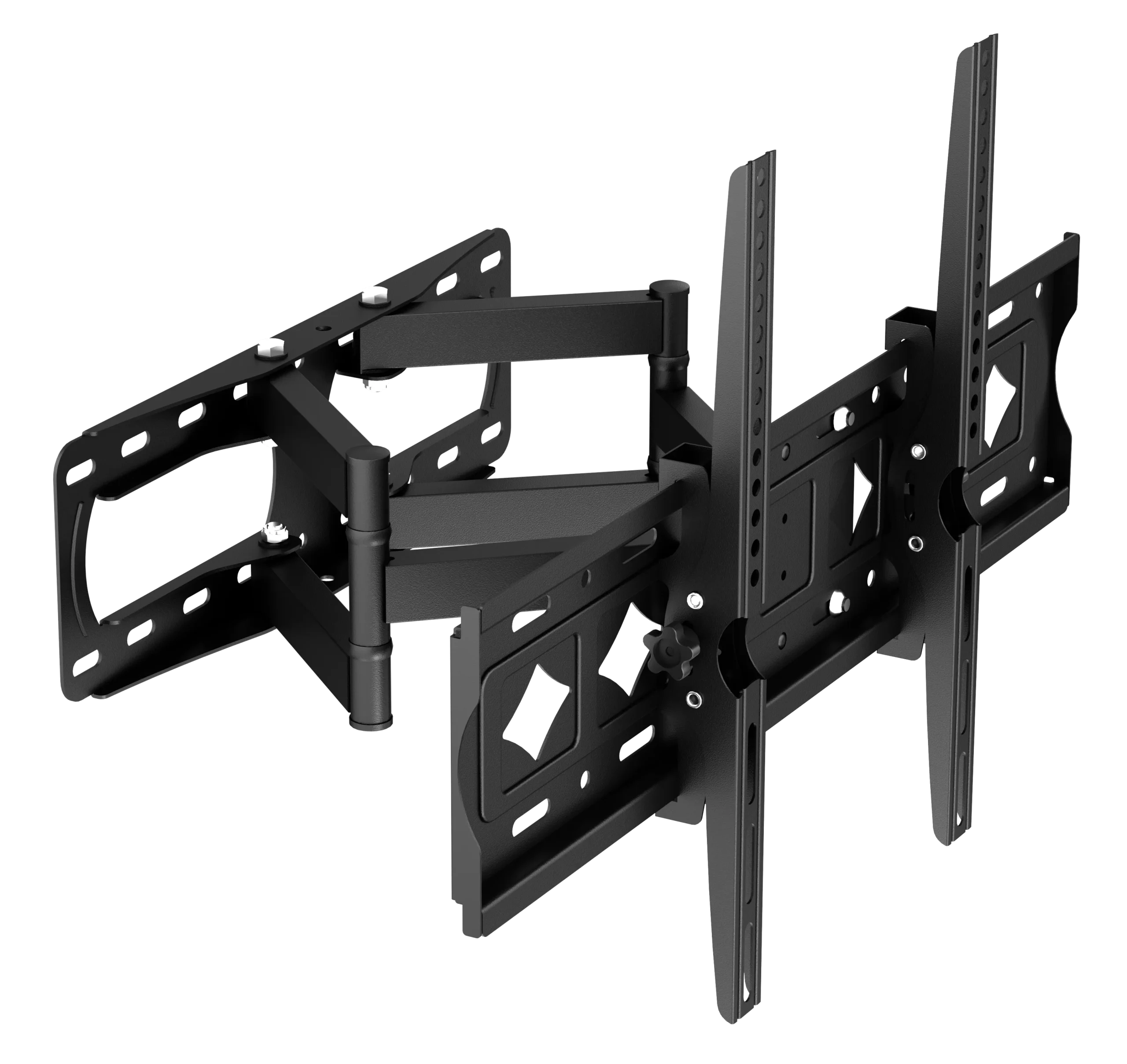

Процесс производства и технология изготовления кронштейнов для телевизоров

2025-08-24

Производство кронштейнов для телевизоров ориентировано на "структурную стабильность" и "безопасность использования", охватывая ключевые этапы, такие как обработка сырья, формообразование, поверхностная обработка, сборка и отладка.

1.Выбор сырья и предварительная обработка

Основными сырьевыми материалами являются металлы: холоднокатаные стальные листы (прочностью 180-220 HV) используются для несущих конструкций (основные рамы, опорные стержни); алюминиевые сплавы применяются для регулируемых компонентов (поворотные рычаги, соединительные оси); вспомогательные структуры изготавливаются из резины или ABS-пластика.

Сырье требует предварительной обработки: металлические листы выравниваются, разрезаются, обезжириваются и очищаются от ржавчины; алюминиевые профили правятся; после предварительной обработки проводится испытание на твердость, чтобы обеспечить соответствие несущей способности стандартам.

Формообразование основной структуры

1.Штамповка и гибка

Координатно-пробивные станки с ЧПУ пробивают монтажные отверстия и позиционные пазы согласно чертежам (с точностью ±0,1 мм); листогибочные станки с ЧПУ сгибают листы в несущие конструкции, такие как L-образные и U-образные формы (с угловой погрешностью ±1°), чтобы обеспечить равномерное распределение нагрузки.

2.Обработка соединительных элементов

Поворотные оси и регулировочные ручки обрабатываются токарной обработкой (с допуском по диаметру ±0,05 мм) и фрезерованием, чтобы обеспечить зазор посадки (0,02-0,05 мм) и избежать заклинивания или ослабления.

3.Сварное усиление

Дуговая сварка (для толстых стенок) или лазерная сварка (для тонких стенок) используется для соединения несущих конструкций. Шов лазерной сварки имеет ширину 0,5-1 мм, а прочность достигает более 90% от основного материала; после сварки толстостенных конструкций требуется ультразвуковой контроль дефектов для проверки на наличие дефектов.

Технология поверхностной обработки

1.Удаление ржавчины и фосфатирование: После удаления ржавчины путем травления формируется фосфатная пленка толщиной 5-10 мкм через фосфатирование для повышения адгезии покрытия.

2.Процесс напыления: Основным методом является электростатическое порошковое напыление (отверждение при 180-200°C), с толщиной покрытия 60-80 мкм (твердость выше 2H); продукты высокого класса используют электрофоретическое покрытие, которое обеспечивает более равномерное покрытие.

3.Детальная обработка: Кромки и углы шлифуются для удаления заусенцев; алюминиевые компоненты подвергаются анодированию (с оксидной пленкой 8-12 мкм) для повышения износостойкости и эстетики.

Сборка и отладка

1.Предварительная сборка компонентов

Рамы и несущие конструкции предварительно собираются и фиксируются с помощью контрольных штифтов (с отклонением по высоте ≤2 мм); движущиеся части устанавливаются и смазываются консистентной смазкой для обеспечения плавной регулировки.

2.Установка функциональных компонентов

Настенные кронштейны оснащаются разъемами для анкерных болтов; напольные кронштейны оснащаются противоскользящими ножками и проходят испытание под нагрузкой в 1,5 раза превышающей номинальную.

3.Комплексная отладка

Тестируется функция регулировки (угол наклона от -5° до +15°, горизонтальное вращение на 360°); проводится испытание под нагрузкой путем нагружения в 1,2 раза больше номинального веса (например, кронштейн на 50 кг нагружается до 60 кг), и деформация после 4 часов составляет ≤0,5 мм.

Контроль качества и упаковка

Контроль качества охватывает внешний вид (отсутствие царапин на покрытии, однородность цвета), размеры (координатные измерения для ключевой точности) и производительность (испытание на долговечность под нагрузкой 500 раз, 48-часовой солевой тест без ржавчины).

Квалифицированные продукты упаковываются в EPE-пену, помещаются в гофрированные картонные коробки и фиксируются амортизирующей пеной во избежание ослабления во время транспортировки.

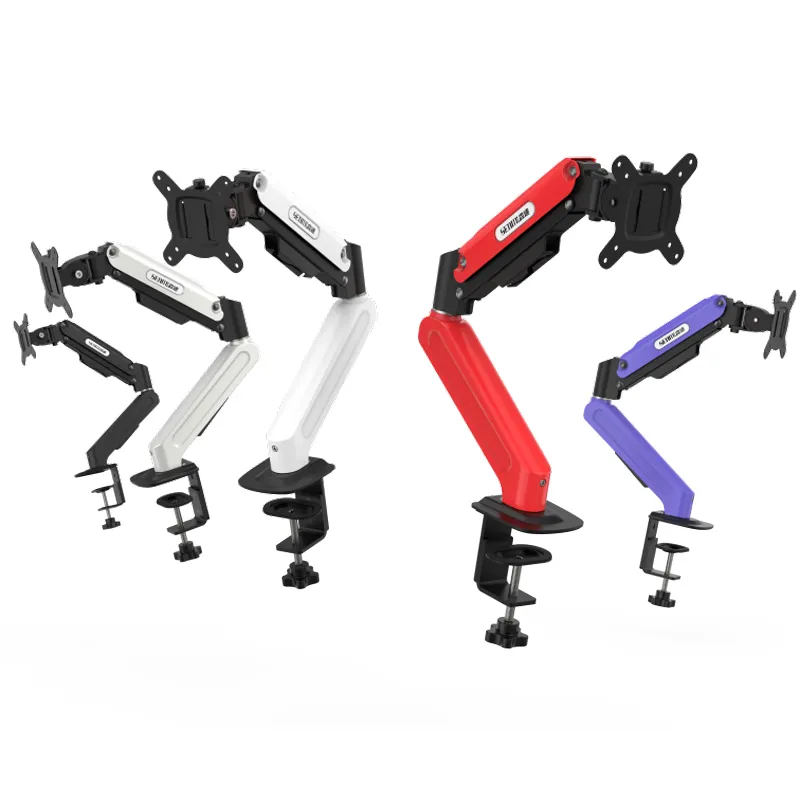

Производство кронштейнов для телевизоров повышает точность за счет автоматизированного оборудования и обеспечивает надежность за счет строгого контроля качества. Различные типы кронштейнов имеют несколько отличающиеся методы обработки, но все они ориентированы на "безопасность нагрузки" и "пользовательский опыт".